随着高镍电池的迅猛发展,市场对于镍的需求也不断增加。红土镍矿占全球镍矿资源分布的55%,2024年上半年,我国硫酸镍产量约为19万金属吨,其中超过90%应用到三元前驱体中,以红土镍矿提取过程中生产的镍钴中间品(MHP)为原料制备的硫酸镍的比例在58%左右,是硫酸镍的主要来源。

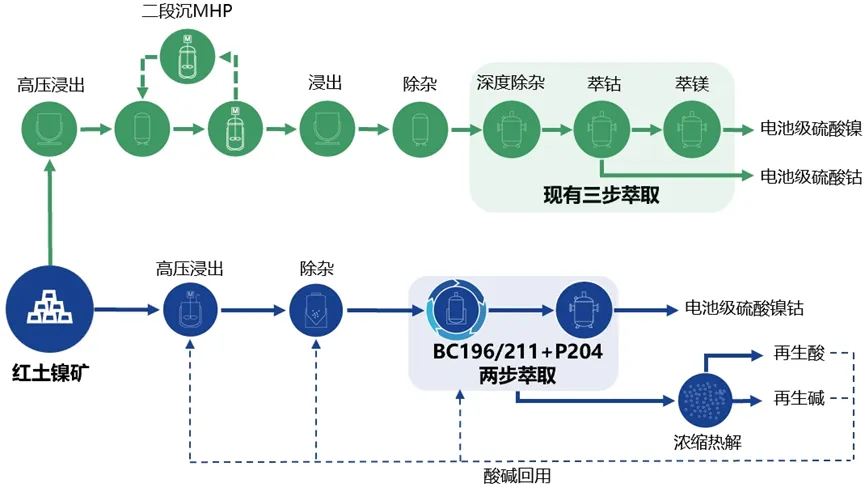

现有的红土镍矿提取工艺主要采用MHP沉淀-MHP精炼的工艺模式,在沉淀过程将80%以上的镍钴、约15%的锰和2%的镁沉出作为MHP,剩余镍钴进行二次沉淀返回前段作为碱使用。其优势在于通过沉淀-浸出的方式实现镍钴富集的同时去除部分锰、镁、钙杂质,技术成熟度高,但又带来流程长、成本高等问题。

01.

革新体系,开创未来

博萃循环开发的BC196萃取剂,在国内头部废锂电池处理企业镍钴提取产线上已稳定运营三年以上时间,取得了显著的经济、环境和社会效益,经中国有色金属工业协会组织的科技成果鉴定,由院士领衔的专家组一致认为“整体技术达到国际领先水平”。

针对红土镍矿的浸出除杂液,博萃循环在锂电回收的产线实践基础上,开创了新型半萃体系--BC196/211半萃体系和直接镁皂工艺,解决钙镁杂质和萃余液杂盐废水的问题,并且大幅度拓展矿产资源利用边界--将高镁低镍矿层的开采冶炼变为经济可行。

该工艺适用于硫酸、硝酸和盐酸浸出环境,在萃取环节利用直接镁皂后的BC196/211将约95%的镍钴、8%的锰萃出,实现镍钴的一步富集,剩余镍钴通过沉淀返回前段继续浸出,对镍钴富集液进行P204除杂,获得电池级镍钴溶液,从而开创了流程短、成本低、收率高的由红土镍矿直接制备电池级镍钴溶液的高效分离体系。直接镁皂可将萃取剂的皂化度最高提升至100%,同时不影响其流动性和萃取能力,以BC196/211萃取体系为例,直接镁皂后有机的镍钴负载能力可从10-12g/L提升至25g/L以上,大幅提升有机的萃取效率。

工艺对比

02.

产研结合,工业转化

四川顺应动力电池材料有限公司(以下简称“四川顺应”)和苏州博萃循环科技有限公司(以下简称“博萃循环”)合作,在四川顺应主导开发的“世界首创、国际领先”的褐铁型红土镍矿“硝酸加压梯级浸出技术”和硝酸镁热解再生技术的基础上,采用博萃循环的直接镁皂及镍钴共同萃取技术,共同完成了红土镍矿硝酸体系中的低成本直接萃取镍钴的中试验证。

现场料液

结果表明BC196/211萃取体系对于硝酸具有优异的稳定性和耐受性,镍钴综合收率99%以上,钙镁总含量小于10ppm。

-相比现有“红土镍矿-MHP-硫酸镍/钴” 技术路线,“红土镍矿-硫酸镍/钴”新工艺的生产运营成本降低50%以上,减少一次投资成本15%~20%;

-资源循环方面,约90%以上的酸碱可实现循环利用,契合循环经济 “减量化、再利用、再循环” 原则,实现资源在生产链条内多次循环赋能,提升资源利用整体效率;

-该项目工艺在减碳减排方面也表现优异,实现碳足迹减少10~15%。面对欧盟电池法碳足迹披露要求,更低碳绿色的镍产品不仅可以帮助下游客户降低产品碳足迹,而且还可以助力全球实现碳中和。

工艺过程实现了废水近零排放,消除了生产废水对周边水体生态系统的潜在污染风险,减少了因废水排放所含的重金属离子、酸碱及复杂有机污染物导致的地表水酸化、富营养化以及对水生生物的毒害,进而降低了生态修复成本与压力,为生产 “Clean Nickel” 保驾护航。

03.

创新思路,降本增效

红土镍矿现有的湿法冶炼工艺已基本成熟,当前工艺下已难以实现成本的压缩,而依托BC196/211系列红土镍矿专用萃取体系独特的分离特性和对硝酸、硫酸、盐酸优异的耐受性,开发的新技术可以进一步大幅降低镍钴的冶炼成本,实现利润的提高,通过技术革新突围行业内卷。